润七月牌水性漆使用说明

一、 润七月牌水性漆用途和特点:

润七月牌水性漆水性漆是以丙烯酸共聚树脂为主体,加入颜料和填料及特殊助剂组成的黑色水性涂料。适用于经过前处理的家具配件的保护,同时也广泛应用于汽车底盘、车架挡板、包装机械、缝纫机壳体、用于油箱,车桥,散热器,变速箱,传动轴,减震器、五金零件及各种异型部件等金属制品。润七月牌水性漆可采用浸涂、淋涂、喷涂等方法施工;而且一次性浸涂可做面漆使用也可当做底漆。

润七月牌水性漆的特点:

◆漆膜平滑光洁;

◆优良的附着力;

◆不易燃烧、气味小、低毒;

◆一次浸涂漆膜厚度高、防腐蚀性能优;

◆以水为稀释剂、经济方便;

◆无毒、无污染、安全环保。

润七月牌水性漆施工比溶剂漆方便、安全、对人体和环境污染小。

二、润七月牌水性漆主要技术指标及性能:

产品用水作稀释剂,存放、使用安全,适于连续涂装生产。涂膜平整光滑。

原漆

| 项 目 | 技术指标 | 检验方法 |

| 原漆外观 | 分散均匀、无异物 | |

| 重量固含量 | 35.60±2% | |

| 体积固含量 | 27.10±2% | |

| 原漆粘度 | 50-60 sec #2 Zahn@25ºC | |

| 密度 | 1.08±0.03 g/cm3 | |

| 细度 | 6.0 Hegman Min | ASTM D 1316 |

| PH值 | 8.3-8.8 | |

| 储存期 | 21-27°C条件下储存26周 |

漆膜性能

| 项 目 | 技术指标 | 检验方法 |

| 漆膜外观 | 平整光滑 | |

| 附着力(划格法) | 4B min | ASTM D 3359 |

| 60度角光泽 | 3-7 | ASTM D 523-89 |

| 铅笔硬度 | 2B min | ASTM D 3363 |

| 盐雾实验★ | 240h不起泡、不生锈 | ASTM B117 |

★盐雾试验:5%NaCl液,DFT=25μm/磷化处理钢板

三、润七月牌水性漆浸涂施工槽液日常管理:

润七月牌水性漆浸涂施工是用悬挂的吊钩将工件浸没在盛漆的槽中,随即将漫过漆的工件取出,让多余的漆自行滴落到漆槽中或采用机械方法把余漆甩落的涂装方法。

3.1 施工工艺参数:

| 项目 | 要求 |

| 基板 | 磷化钢板 |

| 稀释比例 | 视需要稀释 |

| 稀释剂 | 水 |

| 施工方式 | 浸涂 |

| 施工粘度★ | 20~30秒/Zhan2#杯 |

| 浸涂温度★ | 15℃~30℃ |

| pH值要求★ | 8~9 |

| 浸涂时间 | 10~20秒 |

| 提升速度 | 10~30mm/秒 |

| 干膜厚度 | 15-25 μm |

| 沥漆时间 | 10~15分钟 |

| 固化时间 | 5' @ 130ºC |

| 粘度测定频次 | 每2小时一次 |

| 清洗溶剂 | 水 |

★ 浸漆槽液日常控制关键项目

通常采用一次浸涂、淋涂等施工方法;

若要获得较厚涂层可采用二次浸涂;

浸涂方法:第一次浸涂后烘干、晾干5~10分钟后再进行二次浸涂。

3.2 水质要求最好用电导率≤50μs/cm的去离子水,以保证槽液的稳定性及涂膜的各种性能指标;

3.3 润七月牌水性漆显碱性,应避免酸性物质的进入,使用时维持涂料pH值在8~9之间(可用氨水调节);

3.4 夏天施工温度高,应在停工后,在槽液表面喷洒0.5kg/m2的纯水;

3.5 保证足够的沥漆时间,以便于漆膜流平;

3.6 更新周期最好在4个月内,周期越短槽液越稳定,质量越好。

四、润七月牌水性漆施工工艺流程:

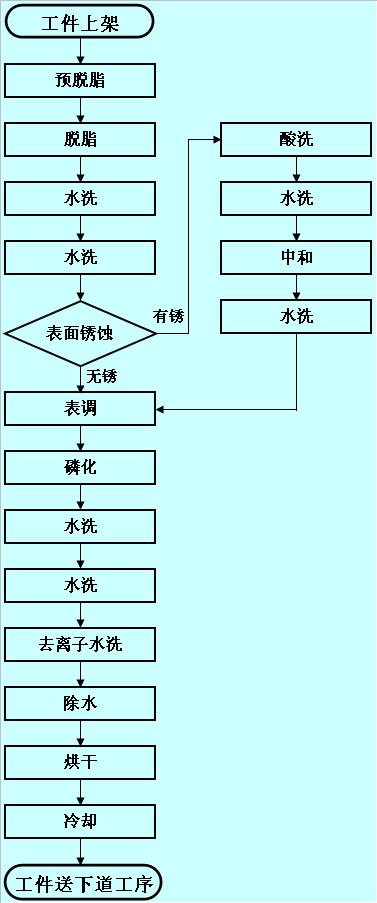

4.1 典型工件前处理流程图(仅供参考):

4.2 浸涂工艺流程图:

五、 润七月牌水性漆施工主要设备:

5.1 前处理设备

根据工艺要求和生产任务的需要,建议整套系统采用悬链封闭循环运行的方式,选用两套平行悬链,配以专门的挂具,通过程序自动控制工件的行走、升降。

建议前处理均采用喷淋方式,各槽配以合适的搅拌泵;其中预脱脂工位采用槽液加热工序;各工位均配有相应的搅拌泵,前处理工位和浸漆槽工位之间留出一定距离以沥尽积水,保证槽液的稳定性。

5.2 浸漆涂装设备

构成:浸漆槽、传送装置、滴(沥)漆槽。浸漆槽采用船形槽,槽体分为主槽和副槽,槽液循环配以液下泵,其流量每小时达到槽液容量的3倍以上,槽液上层流向与工件行走方向相反,浸漆槽后设计为转移槽和沥漆槽合二为一。

浸涂设备所用的大型漆槽中应装有搅拌器,以防涂料中的颜填料沉降,此外还应装有加热或冷却设施和循环泵、过滤器等附属设备,但在浸涂时不能搅拌,以免漆中出现气泡。

润七月牌水性漆对浸槽设备的要求:

a.水性漆在循环过程中易出现气泡而影响漆膜外观;因此对泵、阀门、管道等要求密封严格绝不能漏气。

b.水性漆槽子应有过滤装置,以便于除去100μm以上的各种杂质颗粒,每天必须至少过滤一次。

5.3 浸漆烘干设备

浸漆烘炉设计为桥式烘干炉,利用导热油为热媒烘烤工件,烘烤时间由程序自动控制得以保证,炉内采用强制热循环;工件出炉后采用强风制冷,以便于卸件。

六、 润七月牌水性漆施工管理:

6.1 工件上各零部件上线前不得有严重的锈斑和重油覆盖,不能有油性漆,否则会影响涂装质量及涂膜的附着力,而且不易浸涂上水性漆。工件表面无锈且无明显油污时,可以直接上线脱脂磷化水洗干燥后涂布;部分带锈较多的部件,可以在脱脂后酸洗除锈;对于油污较重的零部件,必需经过严格预脱脂后方可进行常规前处理。

6.2 流水线前处理工艺中须强化脱脂处理,控制脱脂槽碱度,定期清理脱脂槽内所沉结的污垢,经常更换水洗槽的水,使其游离碱度小于3点,从而提高工件浸涂前的清洁度。

6.3 前处理磷化水洗好的工件,应该用吹水装置吹掉工件表面的大部分水份(这样可以避免工件表面因有较多水份进入烘房后而使工件表面产生浮锈),然后进入烘箱烘干工件表面的水份;

6.4 工件出烘房至浸槽保证足够距离,这样一方面可以使工件冷却,不致使热的工件进入浸槽内而导致槽液温度上升;另一方面可以检查工件前处理状况,不量处可以排除。

6.5 涂料配槽:槽液粘度、pH值必须严格控制在工艺范围内。粘度过低,则漆膜薄;过高,则易流挂。

6.6 喷淋方式磷化时每班检查喷嘴一次,及时清理堵塞;严格控制喷射压力,使磷化膜厚度保持适中(一般2~3μm)。

6.7 槽液管理:施工中槽液推荐控制施工温度为15~30 ℃,最佳施工温度为20~25 ℃,适宜的施工粘度为23~28秒/Zhan2#杯。

6.8 由于涂料配方的特别设计,涂料沉降速度较慢,更无结块现象,但每天生产涂布前须开动搅拌半小时左右。

生产中可开循环,但循环量不可超过3~4 次每小时。若泡沫较多,则应加入少量正丁醇或其他消泡剂,以尽量避免气泡产生。

6.9 由于水的汽化热很高(540×4.18 J/g),故挥发速度较慢,沥漆时间一般为10~15 min。另外,沥漆过程中环境温度不应低于15 ℃,以25~35 ℃为宜,相对湿度不应大于80%。

6.10 浸涂时需在管理中严格遵守操作规程并监视加热设备的运行情况,保证生产安全。

七、润七月牌水性漆操作中的注意事项:

7.1 需涂装部件表面须脱严格油脂、除锈、磷化处理;

7.2 浸涂温度须大于15℃时方有好的流平效果,涂装部件浸入调好粘度的漆液时需垂直通过,取出后静放(沥漆)10-15分 钟后进行烘烤,烘烤温度约为130℃,时间5~7分钟;

7.3 被浸工件在浸漆、流漆及干燥过程中应处于同一水平线上,井使凹面向下,使余漆很快流尽,保证涂膜均匀无流痕。

7.4 除锈的酸性溶液会引起树脂的凝胶、沉淀,破坏涂料的稳定性,故涂装前应将工件充分水洗和纯水洗;

7.5 涂料的浓度过低时会形成彩膜,需补充原液;

7.6 使用中涂料的pH值会逐渐降低,若pH值低于7,涂料会出现不可恢复性沉淀,故使用时需经常检验pH值,及时补加原漆和水或用氨水调节涂料的pH值;

7.7 该漆切勿混入有机溶剂或油脂等其他物质;

7.8 浸漆前工件最好干燥,一方面能保证工件表面漆液浓度与槽液浓度保持一致,另一方面减少对槽液的污染。

7.9 对于结构比较复杂的工件,应预留合理的工艺孔,以便于各种液体的进入和排出,尽可能减少各步工艺间的相互影响。

7.10 该产品自生产日起贮存期为半年,该贮存期限为我公司产品的保质期。若超过贮存期限须经重新按标准检验合格后方可使用。

润七月牌水性漆结语

我司水性漆已在多家生产沙发铁架的公司在其涂装应用中成功置换油性漆,极大地提高了沙发铁架的涂装质量,增强了产品的市场竞争力,同时在使用过程中,漆料的利用率高,以水为稀释剂,不象油性漆在使用过程中需要补加大量的有机溶剂,如果通过工艺改进,采用自动流水线作业,产量大大提高,因而综合成本大幅度下降,更为重要的是不用有机溶剂,减少有害物质的使用,保护了我们赖以生存的地球环境,在提高经济效益的同时,也获得了很好的社会效益。